隨著我國汽車工業特別是新能源汽車的高速發展,汽車電子市場規模也在高速增長,但我國汽車芯片一直缺芯少魂。據不完全統計,我國汽車用芯片進口率達95%,先進傳感器、車載網絡、三電系統、底盤電控、ADAS(高級駕駛輔助系統)、自動駕駛等關鍵系統芯片全部為國外壟斷,我國自主汽車芯片多用于車身電子等簡單系統。從國民經濟的高質量安全發展、汽車產業供應鏈的自主可控、汽車芯片產業的巨大市場機遇看,實現車規芯片的國產化和自主化,具有十分重要的戰略意義、現實意義和經濟效益。

航順芯片作為32位高端微控制器(MCU)市場的佼佼者,從第一顆32位ARM內核的工業級MCU起,便開始布局車規級MCU。從汽車電子后裝市場的推廣,到汽車前裝市場的引入和測試驗證,經過幾輪的產品迭代,經受了汽車電子產品嚴苛的可靠性和安全性驗證,航順HK32MCU正式進入車規級微控制器市場。

HK32AUTO39A系列從產品研發到晶圓制程的選擇和生產,再到封測和測試,嚴格按照車規產品的標準流程,產品歷經大半年嚴格的可靠性測試,順利通過了AEC-Q100等級認證。HK32AUTO39A系列基于ARM Cortex M0和M3內核,除了支持GPIO、ADC、SPI、IIC、USART等通用MCU常規外設,還支持汽車LIN和CAN通訊接口,產品覆蓋了低、中、高端32位車規MCU。可以應用于電動座椅、空調控制、電動后視鏡、電動門鎖、氛圍燈等車身域控制;汽車儀表、車載導航等車載信息娛樂系統(IVI);導航與實時交通系統、自動汽車報警、碰撞避免或預碰撞系統、自動泊車、盲點檢測等自動駕駛控制;車載T-BOX以及OBD汽車診斷等等。

通過對航順車規MCU的研發過程的介紹,可以了解到普通消費類電子和汽車電子產品的差別,認識汽車電子產品對可靠性和安全性的嚴苛要求,再來認識一下汽車電子產品復雜的認證項目和流程。

1.汽車電子產品認證

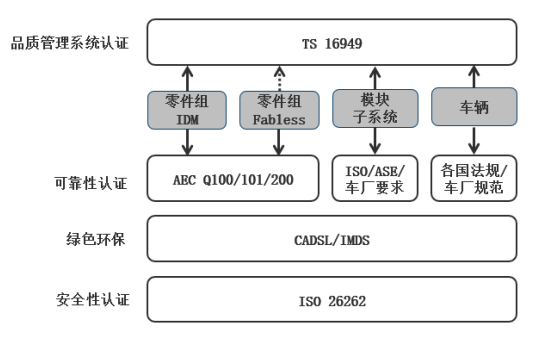

要進入汽車領域,打入各一級(TIer1)汽車電子大廠供應鏈,必須取得兩張門票,第一張是由北美汽車產業所推的AEC-Q100(集成電路IC)、AEC-Q101(分立半導體器件)、AEC-Q102(分立光電子器件)、AEC-Q103(MEMS)、AEC-Q104(多芯片組件)、AEC-Q200(無源元件)可靠性標準;第二張門票,則要符合零失效(Zero Defect)的供應鏈質量管理標準ISO/TS 16949規范(Quality Management System)。其關聯性可以參考圖1說明。

圖1車用零組件基本要求說明圖

1.1AEC-Q標準認證

AEC 是“AutomoTIve Electronics Council:汽車電子協會”的簡稱。克萊斯勒、福特和通用汽車為建立一套通用的零件資質及質量系統標準而設立了汽車電子委員會(AEC),是主要汽車制造商與美國的主要部件制造商匯聚一起成立的、以車載電子部件的可靠性以及認定標準的規格化為目的的團體,AEC建立了質量控制的標準。[AEC-Q100]是針對于集成電路應力測試認證的失效機理,針對于分立器件的標準為[AEC-Q101],針對于LED的標準為[AEC-Q102],針對于被動元件設計為[AEC-Q200] 。

1.1.1 AEC-Q100標準認證項目

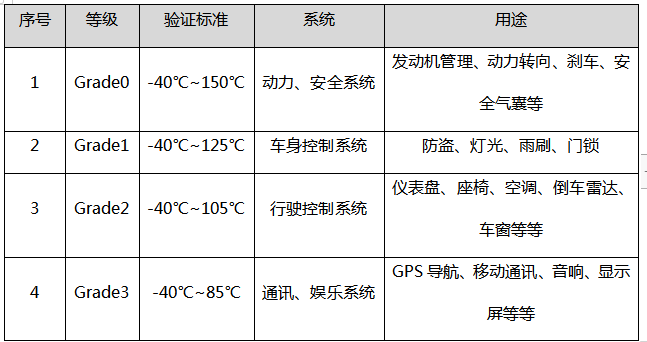

AEC-Q100定義了4個器件環境工作溫度等級,一部汽車零件使用的位置不同,其基本耐溫要求也不同,相應的測試溫度規格也不同,如下表所示。

工作溫度范圍等級定義及應用

AEC-Q100對IC的可靠性測試可細分為加速環境應力可靠性、加速壽命模擬可靠性、封裝可靠性、晶圓制程可靠性、電學參數驗證、缺陷篩查、包裝完整性試驗,且需要根據器件所能承受的溫度等級選擇測試條件。

1.1.2 AEC-Q100標準認證流程

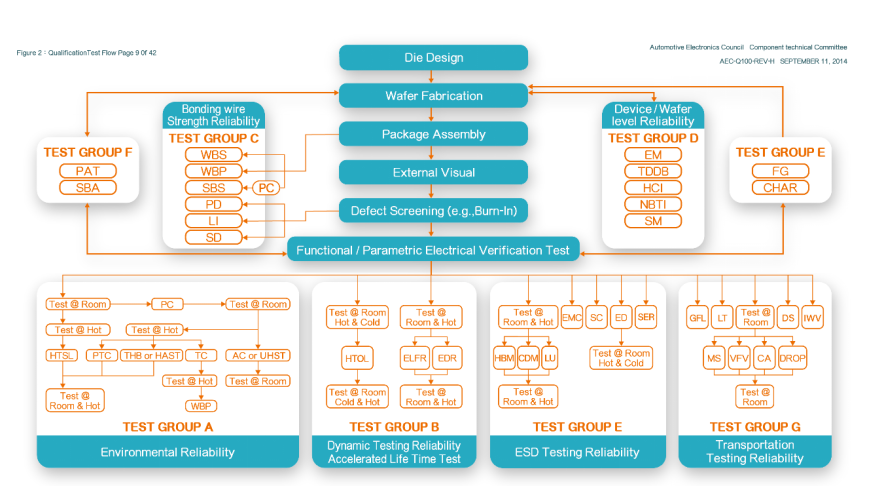

AEC-Q100驗證流程參考下圖,以Die Design→Wafer Fab.→PKG Assembly→TesTIng的制造流程來繪制,各群組的關聯性須要參考圖中的箭頭符號,這里將驗證流程分為五個部分進行簡易說明,各項測試的細節部分就不再細述。

圖2AEC-Q100驗證流程

Design House:可靠度實驗前后的功能測試,此部分需IC設計公司與測試廠討論執行方式,與一般IC驗證主要差異在功能測試的溫度設定。

Wafer Foundry:D測試組為晶圓廠在Wafer Level的可靠度驗證,Fabless的IC業者必須與委托制造的晶圓廠取得相關資料。

Reliability Test:區域3為可靠性視產品包裝/特性需要執行的項目,AEC將其分為Group A(加速環境應力實驗)、Group B(加速工作壽命模擬)、Group C(封裝完整性測試)、Group E(電性驗證測試)、Group G(空腔/密封型封裝完整性測試)。

Design VerificaTIon:部分Group E的區域4為設計階段的失效模式與影響分析評估,成品階段的特性驗證以及故障涵蓋率計算。

Production Control:Group F的區域生產階段的品質控管,包含良率/Bin使用統計手法進行控管及制定標準處理流程。

2.TS16949規范

汽車零部件及相關產品發展的最大推動力往往不是先進的技術,更多的是質量水平,而質量的提升需要嚴格的管理控制程序來實現。目前汽車產業的重要質量管理系統與相關規范包括由汽車電子設備委員會(AEC)所提出的各項規范以及QS-9000和TS l6949等。另外零件供應商也會提出自己的規范,如ST的汽車等級認證等。

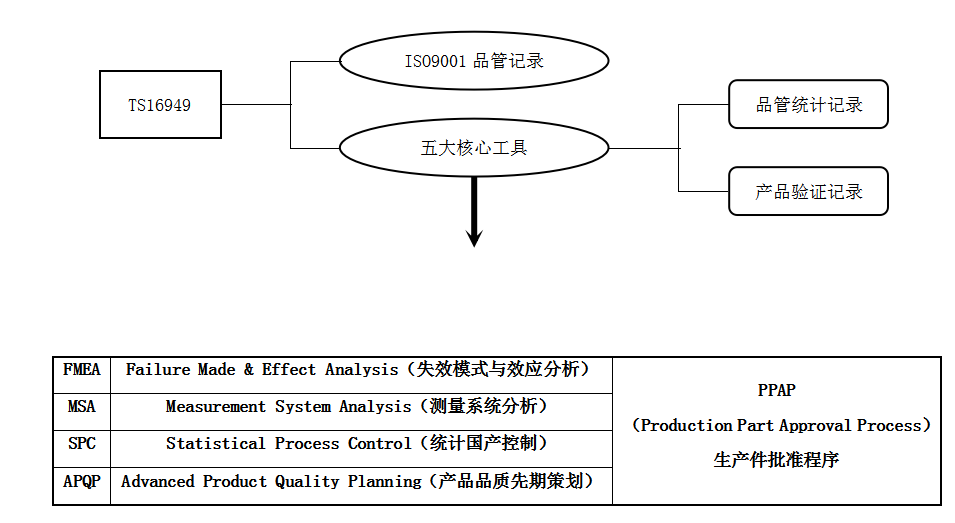

TS 16949的質量管理系統認證體系是汽車電子供應商除AEC之外需要重視的另一套規范。TS 16949標準是以ISO9001:2000為基礎開發的針對汽車行業質量系統管理標準。目前.包括通用、福特、標致、雷諾和大眾等世界級車廠,都強制規定其供貨商的質量管理系統需符合TS 16949的要求,并要求擴展至2—3級供貨商。TS 16949突出了客戶導向,并制定各項績效指標。其系統運作架構能強力推動組織持續改進.以保持領先同業的競爭力,能讓管理者有效找到異常點并進行相應改善。

ISO/TS l6949內容中,最基本精神為《AIAG汽車行業五大核心工具》,尤其是生產件批準程序(PPAP)更為核心,如圖3所示。

圖3ISO/TS16949之汽車行業五大核心工具

3.ISO26262功能安全標準

ISO 26262即《道路車輛-功能安全》國際標準,是從電子、電氣及可編程器件功能安全基本標準IEC61508派生出來的,主要定位在汽車行業中特定的電氣器件、電子設備、可編程電子器件等專門用于汽車領域的部件,旨在提高汽車電子、電氣產品功能安全的國際標準。

隨著汽車電子系統復雜性的提高,軟件和機電設備的應用,來自系統失效和隨機硬件失效的風險也日益增加,制定ISO 26262標準的目的是使得人們對安全相關功能有一個更好的理解,并盡可能明確地對它們進行解釋,同時為避免這些風險提供了可行性的要求和流程。

ISO 26262為汽車安全提供了一個生命周期(管理、開發、生產、經營、服務、報廢)理念,并在這些生命周期階段中提供必要的支持。該標準涵蓋功能性安全方面的整體開發過程(包括需求規劃、設計、實施、集成、驗證、確認和配置)。

ISO 26262標準根據安全風險程度對系統或系統某組成部分確定劃分由A到D的安全需求等級(Automotive Safety Integrity Level 汽車安全完整性等級ASIL),其中D級為最高等級,需要最苛刻的安全需求。伴隨著ASIL等級的增加,針對系統硬件和軟件開發流程的要求也隨之增強。對系統供應商而言,除了需要滿足現有的高質量要求外還必須滿足這些因為安全等級增加而提出的更高的要求。

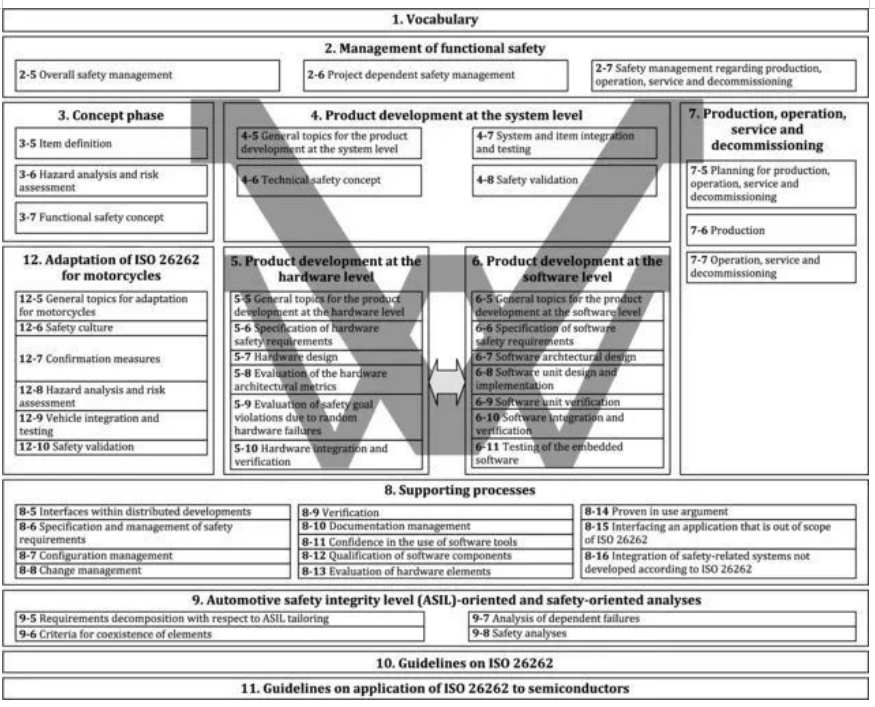

圖4ISO26262的體系結構

ISO 26262的內容包括:

Part 1:定義術語(專用詞匯定義、解釋)

Part 2:功能安全管理(定義了涉及安全相關系統開發的組織和人員應滿足的要求)

Part 3:概念階段(項目定義、安全生命周期初始化、危險分析和風險評估、功能安全概念)

Part 4:產品開發:系統層面

Part 5:產品開發:硬件層面

Part 6:產品開發:軟件層面

Part 7:生產、運行、服務和報廢

Part 8:支持過程(規定了對供應商的開發委托要求)

Part 9:基于ASIL和安全的分析

Part 10:ISO 26262導則(作為Part1~9的補充,對特定項目的解說及事例的指南)

Part 11:半導體應用指南

以上就是關于車規MCU AEC- Q100認證、TS 16949規范、ISO 26262功能安全標準的汽車芯片認證的科普內容,希望對大家更好地了解車規芯片有所幫助。

?????? 文章來源:電子發燒友網??? 作者:航順芯片

2022-03-30

2022-03-30